中国含氟精细化学品的发展现状综述

含氟精细化学品是氟化工四大产品体系中的重要门类之一,主要包括含氟有机中间体、含氟电子化学品、含氟表面活性剂、含氟特种单体、锂电用含氟精细化学品、环保型含氟灭火剂等,广泛应用于医药、农药、染料、半导体、改性材料和新能源等行业。

我国初级含氟精细化学品的生产技术水平在部分层面已经接近国外先进公司(如产品单耗、能耗、质量等)。在脂肪族和杂环含氟精细化学品生产方面,我国已开发出了系列有竞争力的产品。近年来,随着氟精细化工产品新品开发及应用领域不断扩大,2020年全球含氟精细化学品总生产能力达到30 万吨/年,总产量达到15 万吨以上,产量年均增长 15%以上。发达国家含氟精细化学品在氟化工中的产值比例高达45%;我国含氟精细化学品的产值占比为27%,还有较大的发展空间。

含氟药物的应用前景看好。30% 的新药研发都基于含氟化学品。2019年,FDA 批准了 48 个新药的上市申请,其中11个药物分子含氟。全球含氟药物年销售额约为400亿美元。在全球销售前200名的药物中,含氟药物高达29个,销售额总计 320 亿美元。含氟医药中间体估计有40亿美元。

随着医药、农药、染料、新材料、电子化学品和新能源等行业的发展,含氟精细化学品的技术研发不断深化,行业生产装备水平和管理也日益提升。产品应用还拓展到建筑、交通运输、电气电子工业、航天技术及原子能等重要领域,未来仍有巨大的发展空间。

一、含氟医药及中间体的发展现状

含氟医药具有高效、低毒、易代谢等特点,从而在医药领域应用日益普遍,尽管其价格昂贵,但可以从其用量少、高性能的优势中得到弥补。

在抗感染药物的开发中,我国较为常见的是喹诺酮类抗感染药物,包括诺氟沙星、环丙沙星、氧氟沙星、左旋氧氟沙星、加替沙星、莫西沙星等。受到含氟医药发展的促进,我国含氟医药中间体的产量较大,出口比例较多;

目前,国内外含氟药物达到数百种,许多药物成为合成药物中非常重要的品种,如氟喹诺酮类抗菌素、抗抑郁药物氟西汀、抗真菌药物氟康唑等。随着多个含氟重磅药物专利过期,相关含氟中间体市场需求量将会增加,尤其在治疗糖尿病、抗感染、抗病毒、手术用麻醉剂等领域将会有很大的需求。

含氟医药中间体主要包括芳香族氟化物和脂肪族氟化物,其中又以芳香族氟化物为主。芳香族氟化合物有:多氟苯类;氯、溴、碘氟苯类; 氟硝基苯类;氟苯胺类;氟苯酚类;氟苯甲醛类;氟苯酮类;氟苯甲酸类;氟苯甲酚氯类;氟甲苯类和其它氟苯类;以及单三氟甲苯类;双三氟甲苯类;氟吡啶类;三氟甲基吡啶类等。这些含氟中间体也可以用于制备含氟农药、含氟染料等,具备工业化规模生产的品种已超过一百种。

目前具有良好市场前景的含氟芳香族医药中间体包括用于合成抗感染喹诺酮类药环丙沙星、氟氧沙星、氟哌酸等的2,4-二氯氟苯;用于合成消炎抗风湿类药硫茚酸、醛糖还原酶制剂索比尼尔的对氟苯酚;用于合成心脑血管类药有氟伐他汀钠的对氟苯甲酰氯;用于合成氟喹酮类抗菌药的3-氯-4-氟苯胺;用于合成消炎药布洛芬的4-溴-2-氟苯胺;用于合成医用驱虫剂氟苯咪唑的4-氯-4-氟苯甲酮;另外,脂肪族氟化物氟溴甲烷是头孢类药头孢氟铵的重要中间体。上述氟医药中间体在国际市场上仍有着很强的竞争力。为了降低成本,国际上把中间体市场转移到亚洲。其中2,4-二氯氟苯、3-氯-4-氟苯胺和三氟甲苯的国内外市场前景相当乐观,生产规模也较大。如作为环丙氟哌酸原料的2,4-二氯氟苯,国内需求量达2000~3000t,美国、日本、德国、意大利均需进口;喹诺酮类药物重要中间体3-氯-4-氟苯胺同样有很大缺口。

目前脂肪族含氟医药中间体的市场需求剧增,例如三氟乙酸乙酯广泛用于制造各类药物中间体,包括治疗糖尿病用药“西他列汀”,治疗抗艾滋病的特效药“依非韦伦”、心脑血管疾病特效药“赖诺普利”、治疗秃发有效药物“非那雄胺”,解热镇痛药“塞来昔布”,以及新冠药物Paxlovid主成分奈玛特韦的原料。截止2022年初,国内三氟乙酸乙酯产能大约有10000吨,预计到2023年底,新建项目产能释放后,国内三氟乙酸乙酯产能将达到30000 吨。

二、含氟农药及中间体的发展现状

由于分子中存在含氟基团,含氟农药具有活性高,且低毒、环境友好等优点,从而成为世界农药的重点发展方向之一。目前已开发应用的含氟杀虫剂、杀菌剂、除草剂以及植物生长调节剂等有上百种。

近十年来世界上含氟农药得到迅猛发展。目前全球农药品种总共1300多个,含氟农药大约占12%,而在含氟农药中除草剂大约占45%、杀虫剂占33%、杀菌剂约占15%、其它占7%。全球作物农药市场约600亿美元,总体估计应用于化学农药的含氟中间体产值在35亿美元左右。目前,我国农药销售收入每年以较快速度增长,其中含氟农药品种、数量都满足不了市场需求,主要依赖进口。

2015-2019年专利过期农药品种有28个,其中杀虫剂5个,杀菌剂12个,除草剂10个及安全剂1个。在这27个农药品种(不含安全剂)中,含杂环农药高达20个,占74%。含氟农药有14个,占51.9%。含氟、含杂环的多特性农药有10个,占37%。

除草剂是农药的重要发展方向之一,含氟除草剂是近年来开发数量最多的农药品种,大约占50%,具有高选择性、高适广谱、高附加值、低用量、低成本、低毒、低残留。其中五氟磺草胺是近年来开发最热门的含氟除草剂。

含氟农药中间体品种很多,按结构可分为脂肪族氟化物、氟苯类、三氟甲苯类和含氟杂环化合物。其中,脂肪族氟化物品种较少,含三氟甲氧基的中间体因与含三氟甲基的中间体结构和性能接近,一般都归为三氟甲苯类中间体。脂肪族氟化物三氯三氟乙烷用以生产三氟氯氰菊酯、七氟菊酯、联苯菊酯、氟氯菊酯等;二氟氯甲烷用于生产氟氰戊菊酯、溴氟菊酯、氟嘧黄隆等;三氟乙酰乙酸乙酯用于生产噻草啶。

三、含氟电子化学品的发展现状

含氟电子化学品,一般是指用于电子工业配套的专用含氟化学品,主要包括高纯含氟湿化学品、电子特气、电子氟化液、新能源电池电解质、含氟电子涂层材料等等。

含氟电子特气,主要用于平板显示、光伏新能源和集成电路领域。目前全球电子特气市场中含氟系列品种约占其总量的30%左右,含氟电子特气主要用作清洗剂、蚀刻剂,也可用于掺杂剂、成膜材料等。

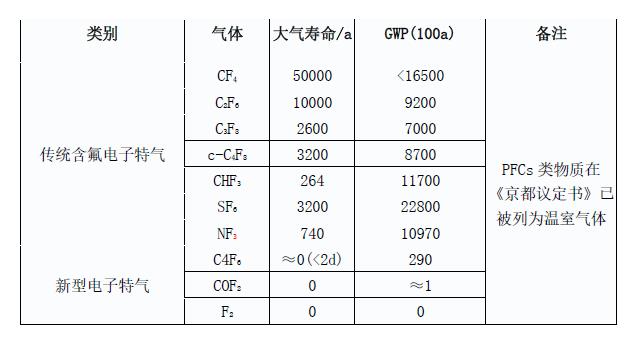

典型的传统含氟电子气体包括CF4、C2F6、C3F8、C4F8、C4F6、CHF3、SF6、NF3等,由于传统含氟气体大气寿命和GWP较高,对臭氧层破坏较大,在《京都议定书》框架内面临逐步减量甚至禁用,开发新型、安全、环保的含氟电子气体已成为近年来国内外研究和产业化热点,目前新型低GWP含氟气体主要包括COF2、ClF3、F2等。

电子氟化液,主要用作智能设备或半导体加工制程中的溶剂、清洗剂、冷却工质等。近年来,电子产品的规模扩大与集成度越来越高,为保证电子产品质量,电子产品清洗工业也随之快速发展,早期电子行业通常使用CFC进行清洗,但由于其会造成臭氧层破坏而被禁用,而CFC替代品例如三氯乙烯(TCE)、氢氯氟烃(HCFC)、正溴丙烷(nPB)等仍容易造成环境污染,因此只能作为过渡性替代清洗溶剂,急需采用更加环保的清洗方案。电子氟化液主要是开发低GWP、零ODP的解决方案,包括在发泡剂、清洗剂、冷却液等领域。目前,主要方案为氢氟醚、氢氟碳及其与碳氢等化学品的组合物,常见的有氢氟醚、氢氟烯烃、氯氢氟烯烃、含氟酮类,例如三氟乙基四氟乙醚(HFE-347),氢氟醚HFE-7100、四氟乙基四氟丙醚(HFE-458)、五氟丁烷、十氟戊烷,全氟-4-甲基-2-戊烯等。发泡剂领域已经淘汰CFC类组合聚醚,逐步聚醚多元醇、一氟二氯乙烷(HCFC-141b)发泡剂,并朝着零ODP的解决方案发展,例如HFC-245等。截至2021年底,国内氢氟醚(HFE-254,HFE-374,HFE347,HFE-458)产能达2400吨。到2023年,产能预计达到7300吨。

含氟冷却液具有化学稳定性、不燃、不爆、低介电常数等特点,主要用于半导体、数据中心、化学工业、航天航空等领域,其中比较热门的是用于浸没式冷却液降温技术。在当前“碳达峰、碳中和”的大背景下,未来“能耗指标”和“碳排放指标”将会成为大数据中心核心竞争力所在。浸没式冷却液降温技术不仅可以大幅度降低数据中心用能,同时也可以进一步节约空间,满足大数据中心未来发展趋势。浸没式冷却是利用氟化液的高绝缘性特点,将服务器发热器件完全浸没于氟化液中,通过氟化液直接接触和循环传热,来给服务器高效散热,可以不再依赖风扇、空调这些低效方式散热,节能70%以上,使得数据中心的PUE值达到1.07,逼近了理论极限值1.0,大大提升了能源使用效率。目前含氟冷却液主要包括氢氟醚、全氟聚醚、全氟胺类化合物等,我国已有多家氟化工企业具有规模化生产含氟冷却液,包括六氟丙烯齐聚体、全氟聚醚等。截至2021年底,国内全氟聚醚产能达500吨。到2025年,产能预计达到10000吨。

含氟电子涂层材料主要用于电子产品的抗指纹涂层、防污涂层、电子防潮涂层剂等微米或纳米涂层领域。其成分主要为含氟硅氧烷、含氟丙烯酸酯、氟硅油。其中含氟抗指纹液主要是采用全氟聚醚为其实原料进行合成,是主流的电子屏幕的含氟抗指纹液。含氟电子涂层材料在我国电子行业具有广泛的应用,是发展高端电子器件不可或缺的材料。目前,中高端电子涂层主要以日本、美国企业为主,例如日本大金、日本旭硝子、美国3M公司、道康宁等,国内已自主开发了含氟电子涂层剂,包括以全氟聚醚和含氟丙烯酸酯为原材料的防潮涂层剂、防指纹涂层、脱模剂等。

四、特种氟单体的发展现状

随着我国集成电路、新能源、航天航空和军工等等产业的发展,对高端含氟聚合物品种需求不断增长,包括高纯度可熔融聚四氟乙烯、全氟醚橡胶、特种光导纤维、压敏材料等等。而这些高端氟聚合物主要依赖于国外进口,加上疫情带来供应不确定性,严重威胁着我国相关产业的供应安全。因此,国产高端氟聚合物的开发与发展,成为我国氟化工行业“十四五”规划的发展重点。

特种含氟单体主要指的是全氟烯醚,是合成特种氟聚合物和改性氟聚合物的关键原料。含氟单体的纯度对氟聚合物的形态和性能有着重要的影响。全氟烯醚主要是以六氟环氧丙烷为原料制备得到。常见的特种氟单体主要有全氟甲基乙烯基醚PMVE、全氟丙基乙烯基醚PPVE、4,5-二氟-2,2-二(三氟甲基)-1,3-二氧杂环戊烯 (PDD)、全氟(丁烯基乙烯基醚)(PBVE)、BPEF(9,9-二[(4-羟基乙氧基)苯基]芴)、二氟二苯酮(DFBP)、全氟丁基乙烯(PBVE)、六氟二酐(6FDA)、2,2'-二 (三氟甲基)二氨基联苯(TFMB)等。预计至2025年,六氟环氧丙烷的装置产能将达到20000吨。国内含氟特种单体部分化学品已实现规模化生产,部分产品出口至美、日国家。

五、含氟表面活性剂的发展现状

目前含氟表面活性剂及功能制剂主要以全氟烷基系列表面活性剂,产能在3000吨/年左右。主要用于织物整理、食品包装、餐盒、消防灭火、油田开采等领域。早期使用的含氟表面活性剂以全氟辛基类(C8类)为主。

全氟辛基大分子有机物由于同时具备疏油、疏水、拒污等特性,被广泛用于生产纺织品、皮革制品、家具、石材和地毯等表面防污处理剂。全氟辛酸及其盐类 (以下简称PFOA)主要应用于含氟聚合物的合成。上述含氟材料涉及的全氟辛磺酸及其盐(PFOS)和全氟辛酸及其盐类(PFOA)由于具有持久性污染、生物累积性和毒性,都已经列入斯德哥尔摩公约禁止使用和限期淘汰计划,因此,在全球范围内受到了严格管理,除了特定豁免用途或特定用途外,逐步在市场上被淘汰。近年来这种淘汰计划已经延伸到C6和C9-C14全氟化学品。

2017年6月14日,欧盟在其官方公报上发布 (EU)2017/1000,新增REACH法规附件XVII第68项关于全氟辛酸 (PFOA)的限制条款,正式将PFOA及其盐类和相关物质纳入 REACH法规限制清单。规定:自2020年7月4日起,该物质本身不得生产或投放市场。自2020年7月4日起,当PFOA及其盐类物质含量≥25ppb或者PFOA相关物质单项或者多项的总量≥1000ppb时,以下用途不得用于生产或投放市场。

2019年,持久性有机污染物审查委员会将全氟辛酸、其盐类及其相关化合物列入《关于持久性有机污染物的斯德哥尔摩公约》附件A,并给予特定豁免的建议2。

2020年,欧盟化学品管理局(ECHA)的社会经济分析委员会(SEAC)支持挪威关于限制使用全氟己烷-1-磺酸(PFHxS)的提议,可能为了防止它被用作全氟辛酸(PFOA)的替代品。

2021年8月5日,欧盟委员会在官方公报上发布了有关修订REACH法规(EC) 1907/2006附件XVII的修订案-法规(EU) 2021/1297,原第68项有关全氟辛酸(PFOA)及其盐类的限制内容将被含9至14个碳原子的全氟羧酸(简称C9-C14 PFCA)及其盐类和相关物质的限制要求所取代。该法规将于官方公报公布后第20天生效。

在含氟三防整理剂领域,国内已有多家企业生产含氟织物整理剂及其相应单体,其产能规模占全球产能50%以上,含氟单体从C8朝着C6进行迭代更新。C6、C8。食品包装、餐盒领域的含氟处理剂消费量已达到2000吨。

在氟树脂制造领域,我国基本实现在氟聚合物(PTFE、FEP、PVDF等聚合物)中分散聚合用分散剂基本已经淘汰全氟辛酸,而采用替代品技术。

含氟表面处理剂以及相关含氟织物整理剂未来发展方向,对于含氟单体而言,一方面是要开发可替代C8的新型含氟单体,需要在含氟单体的分子结构设计与合成技术上进行突破,发展高纯度C6与C4单体合成工艺,除此之外,还要大力开展具有特殊支化、含有杂原子、不完全氟代等结构的环保型单体开发,研究其结构与性能的关系,确定单体结构对其稳定的防水防油性能的影响机制,优化合成工艺,降低三废排放,开发安全、绿色、高效的合成技术路线。发展基于新型绿色氟单体的含氟织物整理剂合成技术,降低有机溶剂的使用量,开发先进的分散与乳液聚合工艺,实现含氟织物整理剂的高效绿色合成。

六、含氟液晶材料、含氟染料及其中间体的发展现状

TFT-LCD 液晶材料多以氟原子或含氟基团作为极性基端,或在侧链、桥键引入氟原子的化合物。氟原子的引入因其强电负性,有利于增加介电各向异性值,降低粘度和拓宽向列相温度,有效缩短了响应时间。含氟液晶材料能有效提升平板显示器材的响应速度,降低功耗并使其具有更大的对比度和广角视野,是战略性新兴产业中新型显示和新材料的重点发展方向。

当前全球的TFT液晶年需求量960吨,其中含氟液晶占比60%以上,随着人工智能发展,对含氟液晶的快速响应、工作温度范围、显示视角、稳定性等显示性能提出了更高的要求,同时含氟液晶在非显示领域的应用也将快速发展,开发拥有自主知识产权的含氟液晶分子结构和混合液晶配方是未来发展趋势。

由于含氟液晶材料生产存在杂质不易控制,提纯比较困难等问题,而TFT-LCD面板对快速响应、工作温度范围、显示视角、稳定性等显示性能的高标准,对液晶的旋转粘质、极性、电荷保持率等参数的要求很高,且下游液晶面板厂商对液晶材料的认证往往需要三四年的时间,存在较高的技术壁垒和客户壁垒。目前,终端TFT混合液晶产品的市场仍主要由德国默克、日本智索和日本油墨化学三家掌控,占90%以上市场份额。我国部分企业在含氟液晶单体领域已实现产业化生产,有利于推动我国液晶材料的开发与发展。

含氟染料主要用于活性染料领域。活性染料比直接染料更牢固,比还原染料更经济,比冰染染料更趋于生态化。但是普通活性染料最大的缺点是不能获得令人满意的固色率,同时还会产生不易处理且色度较深的染色废液,这也成为制约活性染料发展的瓶颈。而含氟活性染料的优点恰恰在于具有较高的固色率,既能提高染料的利用率,又能减轻印染过程中的环境污染,因此含氟活性染料成为染料工业的热点领域和前沿领域。

我国少数企业在含氟活性染料及其主要中间体三聚氟氰,已经实现工业化生产。三聚氟氰的国产化有助于加快我国在氟代均三嗪活性染料的研发和产业化进程。

七、锂电用含氟精细化学品的发展现状

锂电用含氟精细化学品主要指的是锂离子电池电解液中的含氟锂盐电解质(如六氟磷酸锂LiPF6、双氟磺酰亚胺锂LiFSI、二氟磷酸锂LiPO2F2等)、各种添加剂(FEC、氟苯、全氟丁基磺酸钾、乙氧基五氟环三磷腈、四氟硼酸锂(LiBF4),二氟草酸硼酸锂(LiDFOB)等。

六氟磷酸锂LiPF6 是目前锂离子电池电解液的主要成分,主要作用是保证电池在充放电过程中有充足的锂离子实现充放电循环。由于其溶解度、电化学稳定性、电导率、高低温性能、循环寿命等各项性能指标都比较均衡,因而得到了广泛的商业应用。

截至2021年底,国内的六氟磷酸锂产能约为9.4万吨,到2022年底产能预计达到28.2万吨,较2021年底产能将增加18.8万吨。根据公布的信息显示,预计到2025年,六氟磷酸锂新建产能将接近90万吨。

六氟磷酸锂LiPF6 下游市场较单一,仅供锂电电解液厂商使用。但因为添加量、添加剂、溶剂的配比不同,电解液的应用多种多样,不同的电解液又会根据其性能的不同制造成性能各异的锂离子电池,因此添加量也会有所不同。采用锂盐 LiPF6 生产的电解液主要用于新能源汽车动力电池领域,3C电子的消费电池领域以及储能电池领域。

电解液中,一般六氟磷酸锂占电解液成本比重约为 43%,溶剂占电解液成本比重约为 30%,添加剂成本约占 11%,合计原材料成本占比超过 80%,故可通过布局锂盐等原材料降低成本。锂盐制造企业已重点发力在产业链精细布局和管理,实现纵向降低制造成本,铸造竞争壁垒。

考虑到未来锂电池高镍、高电压趋势明显,对锂电池安全性、能量密度等指标要求将逐步提升,但是六氟磷酸锂仍存在热稳定性较差,较易水解,容易造成电池容量快速衰减并带来安全隐患、极易吸潮分解释放出有害气体氟化氢的问题,未来可能不足以满足各项要求。而新型电解液溶质锂盐往往具有更高的热稳定性、热力学稳定性和高低温放电性能,物化性能优于六氟磷酸锂,能够更好的满足锂电池的发展趋势。将新型锂盐应用于锂离子电池可拓宽电池的使用温度,提升循环寿命和安全性,在动力电池高能量密度、高安全性的需求环境下,新型锂盐是未来发展的重要方向。例如双氟磺酰亚胺锂LiFSI,四氟硼酸锂(LiBF4),二草酸硼酸锂(LiBOB),二氟磷酸锂LiPO2F2,二氟草酸硼酸锂LiPDFOB等。

以LiFSI为首的新型锂盐的物化性能优于六氟磷酸锂,但目前受制于技术壁垒和高成本,市场价格较为昂贵,目前还未实现大规模商业化应用。在锂电池高能量密度、高安全性的需求环境下,新型锂盐前景较好。

据不完全统计,2021年底,我国LiFSI产能6500吨,约占全球产能的90%,远超日韩。至2022年5月份,国内仍有15万吨新建规划产能,我国将继续主导LiFSI的生产,预计至2025年,总产能会达到15.65万吨。

若将LiFSI作为通用锂盐添加剂,2025年需求量将达到13万吨,市场规模约103亿。若将LiFSI作为溶质来替代现有的锂盐,2025年需求量将达到21万吨,市场规模高达170亿元。

八、环保型含氟灭火剂的发展现状

含氟灭火剂主要朝着低GWP的方向发展,其中全氟己酮随着生产产业化和市场推广,已被终端接受和认可。国内已有多家氟化工企业独立开发出全氟己酮灭火剂产品,主要采用的技术路线是六氟丙烯为原料,经过齐聚反应、氧化反应、异构化反应得到的全氟己酮。截至2021年底,现有全氟己酮的产能大约5000吨。预计到2023年底,全氟己酮产能将达到20000吨。

随着中国企业科技水平提升,国内企业相继获得有自主知识产权的产品,形成初具规模的产业,已经有中国制造的全氟己酮产品打破国外垄断出口欧洲、中东、东南亚等地区。国家标准计划《全氟己酮灭火剂》征求意见稿正在征询公示中,标准的规范有利于进一步指导全氟己酮灭火装备和灭火系统的开发,促进全氟己酮在国内消防领域的推广应用。全氟己酮灭火技术在国外有已经有近20年发展历史,在国内的发展则刚刚起步,国内已针对全氟己酮的理化特征开发各类新型灭火装备。

九、结束语

(一)含氟精细化学品的产业特点

属于由基本氟化工生产的初级或次级化学品经过深加工而制取的具有特定用途、技术密集、附加值高、小批量生产的系列含氟产品。含氟精细化学品生产、投资等有以下特点:

--技术密集型。生产过程流程长、单元反应多、原料复杂、研发成本高、成功率低,技术保密性强、专利垄断性强。

--批量小、品种多、复配型居多。同一品种,不同厂家采用不同的工艺流程;从原料、反应原理到生产工艺组合不尽相同。

--间歇或多功能操作工艺。一般或特殊要求的精细化工生产设备;多功能生产装置;柔性生产系统发展。

--投资利润率高。含氟精细化学品的产量小,固定资产投资比例相对较少,含氟精细化学品的附加值高,利润率高。据统计,由基础原料萤石加工氢氟酸、氟氢烃、氟单体、氟聚合物、氟共聚物,最终产品为氟精细化学品,产值增加500-5000倍。

--主要问题。生产技术综合水平较低;生产规模较小,集中度低,产品结构简单;基础氟化工过剩,高端含氟精细化学品缺乏。

(二)含氟精细化学品的发展趋势

1)含氟精细化学品是“十四五”期间氟化工产业结构调整的重点突破方向。

2)新型含氟农药、医药、液晶的中间体,含氟特气,含氟表面活性剂、新能源材料等领域所需含氟精细化学品的发展明显加快。

3)我国初级含氟精细化学品(如氟苯、三氟甲基苯、三氟乙醇、三氟乙酸(酯)、六氟环氧丙烷和六氟化硫等)的生产技术水平向国外先进公司看齐,产品单耗、能耗得到有效降低。

4)我国含氟烯醚、含氟脂肪族中间体、含氟杂环化合物和含氟液晶中间体等领域,涌现出一系列具有国际市场竞争力的产品,为我国战略性新兴产业的发展(如:药物、新能源、航天航空等)提供了强有力支持。

5)我国氟精细产业总体处于成长期。在国际上,精细氟化工在整个氟化工行业中的占比约70%,我国精细氟化工在整个氟化工行业中的占比约20%,发展空间巨大,企业关注、投资含氟精细化学品领域,可预期收益可观。

撰稿:吴成英、吕涛